|

débordement de laitier moussant durant l'affinage à l'aciérie Ascometal de Fos-sur-Mer >

|

|

|

|

une double vocation

|

|

|

A son apparition en 1901, le four électrique à arcs est un outil métallurgique polyvalent : il est utilisé à la fois comme outil de réduction des minerais (de fer, de chrome, de manganèse, etc.) et comme outil de fusion. Pour des raisons de rendement énergétique, le four primitif d'Héroult va rapidement produire une descendance composée schématiquement de deux grandes filières spécialisées, acquérant des morphologies distinctes : un réacteur thermochimique (le fourneau électrique de réduction), et un outil à peu près purement " physique " spécialisé dans la fusion de l'acier et de ses alliages.

|

|

|

Ces deux branches évolutives connaîtront des fortunes diverses : la (carbo)réduction électrique des oxydes de fer n'est pas rentable par rapport au haut-fourneau, extraordinaire appareil sur le plan de la valorisation thermochimique de l'énergie. C'est ainsi que les divers procédés de " bas-fourneau électrique " n'ont connu que de brèves carrières avant d'être à peu près abandonnés.

|

|

![Chargement d'un four de réduction de minerai de chrome. Le minerai et les ferrailles sont chargées par la machine de droite ; on voit brûler les gaz réducteurs inutilisés en surface de la charge. [Ugine S.A.], cliquez pour agrandir](020206A3.JPG)

|

Par contre, la réduction du minerai de manganèse est répartie de manière à peu près équilibrée entre le haut-fourneau et la carboréduction électrique. Mais, avec les 1800ĝC minimum que nécessite la fabrication du ferro-manganèse, les limites pratiques du haut-fourneau sont atteintes ; pour des oxydes plus stables tels que le chrome et le silicium, le recours au four électrique de réduction est obligatoire. La physionomie de ces appareils n'a guère changé depuis les années 1920, et s'est stabilisée à partir des années 1950.

|

|

|

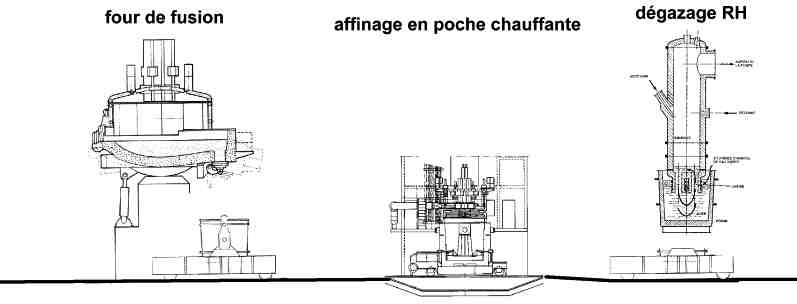

Quant au four à arcs de fusion, il est à la fois le procédé le plus répandu, le plus diversifié sur un plan technique et celui dont le potentiel d'évolution est le plus important. Peu à peu spécialisé dans la seule fusion aux dépens du réglage fin de la chimie de l'acier liquide, il a donné successivement naissance au four-poche chargé d'affiner cet acier sauvage et à une branche accessoire d'outils de fusion destinés aux réfractoristes.

|

|

|

Le four de fusion est la seule filière qui sera développée dans cette série ; les fours de réduction sont abordés dans les articles du Lexique. ELECTROREDUCTION BAS FOURNEAU ELECTRIQUE et FERRO ALLIAGES

|

|

|

la période des aciers spéciaux - 1900-1950

|

|

|

Entre 1901 et 1939, le four à arcs est cantonné aux aciers spéciaux d'où il a évincé le vieux procédé "au creuset". Comparativement au four MARTIN, la facilité d'obtention des hautes températures en fait le moyen privilégié de la fabrication de nuances permettant l'addition de ferro-alliages en ambiance réductrice. C'est ainsi que sont préparés, notamment, les premiers aciers au chrome (1912) puis au nickel-chrome dits "inoxydables" (cf. article Acier Inoxydable dans le Lexique). Si les plus grosses unités en service atteignent une quarantaine de tonnes, leur puissance ne dépasse pas une dizaine de MVA. Comme cela s'était déjà produit au cours de la première, les forts besoins de production de la seconde guerre mondiale vont provoquer une maturation accélérée du procédé.

|

|

|

Les contraintes électrotechniques (relative faiblesse des puissances électriques disponibles et exploitables par les moyens de l'époque) limitent la puissance des fours, et par conséqent le tonnage unitaire des coulées. Certains fours électriques sont donc placés en aval de convertisseurs (Bessemer ou Thomas) ou bien de fours Martin, dont ils affinent la charge. Cette configuration dite duplex préfigure l'avènement futur du four-poche et de la métallurgie secondaire, celle-ci explicitement pressentie dès 1904 par Héroult et ses collègues à La Praz.

|

|

|

En France, à la Libération, la nationalisation des centrales électriques et surtout des réseaux de transport permet l'uniformisation de la distribution à l'échelle du pays tout entier. Le développement d'un réseau normalisant les niveaux de tension et les caractéristiques du courant, et la construction d'un maillage fiabilisant la distribution, ont ainsi permis à l'électrométallurgie de quitter le réduit alpin où l'enfermait sa dépendance envers l'hydroélectricité. Le même mécanisme se produit à l'étranger sous le simple effet de l'évolution des techniques de transport électrique. Les aciéries électriques vont pouvoir se rapprocher des zones urbaines qui constituent à la fois leur principal débouché et leur gisement de matière première, sans oublier la main d'oeuvre.

|

|

|

premières applications en aciers courants

|

|

|

Dès 1950, on trouve, notamment aux Etats-Unis, des fours de 150 à 170 tonnes (diamètre 7,2 mètres) dont la puissance de 40 MVA permet, dans des conditions favorables, de concurrencer les fours MARTIN pour la fabrication d'aciers au carbone. En 1953, une étude du Battelle Memorial Institute prédit l'avènement de la filière électrique. Cette étude sera à l'origine d'une floraison d'aciéries électriques regroupant des batteries de 3 à 10 fours à arcs et construites à proximité des gisements urbains de ferrailles. Elles coulent en chute des lingots laminés ensuite en billettes, puis en ronds à béton et en poutrelles. Ces unités de 500 à 1000 Kt/an sont très différentes des mini-usines que l'on verra apparaître quinze ans plus tard en Italie ; elles n'en constituent pas moins une orientation radicalement nouvelle de la filière électrique qu'elles vont propulser définitivement dans les applications de masse.

|

|

|

la problématique " ferrailles "

|

|

|

Le four à arcs fabrique de l'acier liquide essentiellement à partir de ferrailles. Avec le développement progressif de la production, et notamment les premières productions " de masse " d'aciers pour le bâtiment, on comprend pourquoi resurgit périodiquement une inquiétude quasi-séculaire sur un tarissement des ressources en ferrailles.

|

|

|

En 1960, 80% de la production mondiale est assurée par le four MARTIN, les 20% restants se répartissant à égalité entre le convertisseur THOMAS et le four électrique. Après les premières expériences LD autrichiennes de 1952, la décennie qui commence voit décoller la conversion à l'oxygène. Contrairement au procédé THOMAS, le convertisseur à l'oxygène permet de refondre jusqu'à 200 kg/t de ferrailles.

|

|

ORE PROCESS : processus d'affinage de la fonte dans lequel l'oxygène de décarburation est apporté par le minerai (ore) ; SCRAP PROCESS : fabrication d'acier liquide par simple refusion de ferrailles (scraps).

|

En Europe, ce procédé remplace progressivement le THOMAS et absorbe les riblons, chutes de fabrication jadis exportées par l'usine (entre le lingot et la tôle, il n'était pas rare de chuter 300 kg de l'acier initialement coulé). Aux USA, un solde de ferrailles apparaît, correspondant à la différence de refusion entre le four MARTIN travaillant en ore process et enfournant 30% de ferrailles et le convertisseur qui en consommait 10% (100 kg/t) de moins. Plutôt que de d'exploiter des MARTIN en scrap-process, on choisit d'installer de nouveaux fours électriques. Mais refondre 150 tonnes de ferrailles avec une puissance limitée (250 kW/t) est lent. Le four UHP, chargé en ferraille froide, est né ainsi aux USA de ce supplément de ressource que l'on voulait refondre plus vite.

|

|

|

L'avènement de la coulée continue dans les années 1970 aurait pu tarir ce gisement. Cet outil permettant de sauter l'étape "lingots", il en résultait une moindre disponibilité de riblons à enfourner. Mais une évolution parallèle des caractéristiques de la fonte produite dans les usines intégrées devait presque exactement compenser cette tendance. L'abandon des minerais phosphoreux et le réglage des hauts-fourneaux pour une fonte à bas silicium réduisirent considérablement le potentiel thermochimique de la fonte enfournée au convertisseur, diminuant corrélativement les capacités de refusion de ferrailles. La consommation de ferrailles de recyclage par les usines intégrées est ainsi demeurée stable, et donc sans influence sur leur disponibilité pour les aciéries électriques.

|

|

|

Les sixties piémontaises et l'avènement des mini-mills

|

|

(*)Durant cette décennie, le four électrique exploité en duplex donne naissance au four-poche.

|

Les craintes concernant la ressource en ferraille à enfourner ne se réalisent donc toujours pas au milieu des années 1960(*). Sous forme de biens et d'équipements hors d'usage, les nations industrialisées ont accumulé un stock de ferrailles. La débrouillardise et l'esprit d'entreprise bien connus des Piémontais va alors dévoiler au grand jour une véritable révolution culturelle débutée en Italie dès la fin des années cinquante. Alors que dans la même période, les "experts" préfigurent les usines sidérurgiques toujours plus grandes (d'après ces experts, cités par Daniel RIVET en 1978, l'usine idéale pour 1990 devait être basée sur la voie-fonte et produire 20 Mt/an pour être rentable), les premières " vraies " mini-usines voient le jour à Brescia.

|

|

|

Ces usines sont construites autour d'un petit four de 20 à 50 tonnes, refondant de la ferraille d'importation (on murmure d'ailleurs qu'un certain nombre de wagons ne repassent pas la frontière), alimentant une coulée continue de billettes. Ces billettes sont laminées sur un train à fil et le fer à béton produit est livrable quelques jours seulement après arrivée de la ferraille.

|

|

|

Le produit est simple voire fruste, l'élaboration est économique, surtout grâce aux petites machines de coulée continue qui raccourcissent la chaîne de fabrication et sont la clé de la mini-usine (20 à 50.000 tonnes par an). L'usine emploie une vingtaine de personnes, le patron retrousse parfois ses manches aux côtés de ses ouvriers, et c'est le frère ou le fils qui tient les comptes. Quand il n'y a pas de travail pour l'usine, le four est éteint et les hommes retournent aux champs. On est loin des "barons du Fer". On est loin aussi des premières mini-usines " à la française " (Montereau, Porcheville) qui emploient 500 personnes sur 10 à 15 postes hebdomadaires. Cependant, le cas fait école et bientôt apparaissent des usines de 100 Kt/an bâties sur le même schéma.

|

|

|

Si l'on a accusé les prix pratiqués par ces mini-usines italiennes d'avoir rendu malade la sidérurgie traditionnelle européenne, on a longtemps cru qu'elles resteraient cantonnées, pour les aciers courants, dans la fabrication de produits longs de bas de gamme. C'était sans compter sur des innovations qui ont concerné tant la métallurgie de l'acier liquide que les techniques de coulée continue de brames, et sans la rationalisation de la collecte de ferrailles.

|

|

|

Reprenant certains outils et méthodes en usage en aciers spéciaux, la filière électrique aborde ainsi des produits longs plus nobles tels que les poutrelles à haute résistance, le fil machine et le câble, empiétant plus avant dans le domaine de la filière traditionnelle. Mais la dernière frontière de l'aciérie électrique est la production en masse des aciers plats minces, et la pierre d'achoppement de cette production est le laminage à chaud en bobines appelées coils.

|

|

|

la dernière frontière

|

|

![Finisseur du train à bandes [Sollac Méditerranée], cliquez pour agrandir](020206A4.JPG)

|

Depuis l'entre-deux guerres, ces bobines sont produites sur des installations nommées trains à bandes, qui laminent des brames obtenues par le laminage de lingots au slabbing, puis, à partir des années 1970, par coulée continue. Un train à bandes est un outil gigantesque, comportant des fours de réchauffage des brames et jusqu'à quatorze cages de laminage placées sur une ligne sur laquelle le métal est laminé en continu, traité thermiquement et enroulé. Une brame de 14 mètres sur 2 et 220 mm d'épaisseur peut ainsi être réduite en une seule étape à une tôle de 1 à 2 millimètres, corrélativement allongée jusqu'à plus d'un kilomètre et demi, enroulée en coil.

|

|

|

La capacité d'un tel outil va de 3 à 7 millions de tonnes annuelles ; le financer, l'alimenter en métal et vendre sa production est hors de la portée d'un candidat à l'entrée sur le marché. C'est alors qu'une évolution dans le domaine de la coulée continue va changer la donne.

|

|

![machine de coulée mince [SMS-Demag], cliquez pour agrandir](020206A5.JPG)

|

Entre 1960 et 1980, le dogme qui prévaut pense inapplicable ce procédé, techniquement et/ou économiquement, en-dessous de 100 à 150 mm d'épaisseur. Puis les mentalités commencent à évoluer, et, à la fin des années 1980, des constructeurs italiens (Danieli, 1984), allemands (SMS, 1985-1987), puis autrichiens (VAI, 1989) développent des coulées continues de brames minces, de 50 à 80 mm. Partant de brames moins épaisses, on peut ainsi supprimer une partie ou la totalité du dégrossisseur du train à bandes. Une autre invention plus ancienne, le train Steckel, récupère alors la brame mince et la lamine par allers-retour dans une (ou deux cages tandem) montées entre deux bobineuses chauffantes qui maintiennent le métal à la température de laminage. La bande finale est enroulée sur une bobineuse classique. La capacité-type est de l'ordre de 500 Kt/an. On peut aussi installer directement derrière la coulée continue un finisseur, couplé ou non avec la coulée continue, qui absorbe le métal au fur et à mesure de la coulée. Un tel ensemble est développé par SMS (CSP, 1986) (Mannesmann Demag (ISP, 1987), VAI (Conroll, 1988), ou Thyssen associé à Usinor et encore SMS (procédé CPR, 1989). C'est du reste la configuration retenue pour la première installation de Nucor, démarrée en 1989 à Crawfordsville (Indiana) et construite par SMS.

|

|

|

Plus encore qu'en coulée continue " classique ", la coulée mince nécessite une rigoureuse propreté de l'acier liquide, condition sine qua non de son injection en lingotière par les étroites busettes imposées par le format réduit de la lingotière, et un contrôle drastique de la température de coulée. Ces contraintes ont influencé le design des aciéries en y imposant les outils de métallurgie secondaire, comportant un four-poche souvent couplé à un dégazeur. Elles expliquent aussi en partie l'application tardive de la coulée continue aux faibles épaisseurs : l'aciérie n'était pas prête à produire le métal adéquat.

|

|

![Configuration coulée et laminage en ligne type NUCOR [SMS-Demag], cliquez pour agrandir](020206A9.JPG)

|

La technologie est européenne, mais ce sont donc les Américains de NUCOR qui vont l'exploiter les premiers. En juin 1989, cette Société démarre sa première mini-mill dédiée aux produits plats minces, suivie par une seconde à Hickman (Arkansas) ; la même année, un procédé similaire coule ses premières bandes à Crémone (Italie), jusque là réputée pour ses ...violons. Certes, l'état de surface des tôles ne peut rivaliser avec les produits obtenus à partir de la voie-fonte : les ferrailles comportent des résiduels qui restent dans l'acier fondu, coulé, solidifié puis laminé. Mais l'intérêt est ailleurs : le cycle de la matière, de la ferraille à la bobine livrable, peut être raccourci à moins d'une journée. Absence de stock, absence de frais financiers et logistiques.

|

|

|

Le marché des coils est scindé en deux segments : d'une part, des produits "nobles", aciers à haute résistance, employés sans relaminage à froid et nuances pour relaminage à froid en tôles d'aspect ou tôles ultra-minces, et d'autre part les autres produits, relaminés et/ou revêtus, ou non. Le premier groupe est le haut-de-gamme, utilisé pour les carrosseries de voiture, l'électroménager, les boîtes-boisson ; les marges sont variables, mais souvent élevées ; ce marché échappe actuellement aux newlook-mini-mills. Nucor est imbattable sur les produits courants, et pour certains aciers à haute résistance pour la construction automobile. Pour ces produits, il vient de se passer ce que les européens ont vécu avec les Bresciani : les sidérurgistes américains entrent en agonie.

|

|

|

Sauf à suivre, ou à se spécialiser dans les produits à haute valeur ajoutée et eux seuls, la mortalité va s'élever. Début 2002, la plupart des sidérurgistes américains est placée sous le régime des faillites (le célèbre " chapitre 11 "), et ce malgré les mesures protectionnistes que l'Etat américain n'a jamais cessé d'élever à l'encontre de sidérurgies européenne et japonaise restructurées, dangereusement compétitives sur le marché américain : ces mesures n'ont fait que retarder l'échéance. Mais ceci est une autre histoire.

|

|

|

une mutation en devenir

|

|

|

On l'a vu, la question de la croissance de la filière électrique ne peut être déconnectée de celle de ses enfournements. La pression des sidérurgistes et le souci écologique de recyclage ont provoqué une institutionnalisation du marché des ferrailles, augmentant la disponibilité d'une ressource dont le marché demeure hautement spéculatif. Cette rationalisation a suscité l'apparition d'acteurs de grande envergure, conférant à cette activité un caractère industriel absent des mentalités des récupérateurs et autres ferrailleurs qui les avaient précédés.

|

|

|

Ce caractère industriel permet notamment la prise en compte des critères de qualité inhérents aux contraintes métallurgiques pesant sur les résiduels, ouvrant la voie à une sélection de plus en plus fine des enfournements en fonction de la nuance à élaborer et donc à une ouverture de l'éventail des produits réalisables et nuances subséquentes en aciérie électrique.

|

|

|

Mais, si les progrès de la métallurgie secondaire lui ouvrent dès à présent le champ des aciers à haute résistance pour tubes, une aciérie électrique profondément optimisée, enfournant à chaud une proportion adéquate de préréduits(*), pourrait un jour prochain venir chasser sur les terres de l'usine traditionnelle, et produire des tôles d'aspect à emboutissage profond. Rien ne distinguera plus, alors, la filière électrique de la filière traditionnelle sur le plan de la capabilité métallurgique. La production de ces préréduits est, au moins aux yeux du public non-averti, une explosion silencieuse. Leur production est passée de 800Kt en 1970 à 37 Mt en 1998, avec une nette accélération de la croissance depuis 1992, aboutissant à une production qui a plus que doublé en dix ans.

|

|

![Production de préréduits 1989-1998 [source : Kobe Steel]., cliquez pour agrandir](020206A8.JPG)

|

Les préréduits sont du fer neuf produit à partir de minerai dans une installation de réduction chimique à l'état solide. On obtient du fer plus ou moins chargé en carbone selon le procédé, accompagné d'une partie de la gangue du minerai. L'agent réducteur est encore fréquemment le gaz naturel, mais l'on s'oriente vers des procédés utilisant le charbon. La figure ci-contre indique l'accélération récente de la production de ces préréduits (DRI pour Direct Reduced Iron).

|

|

![scénario européen pour 2020 [le Livre de l'Acier], cliquez pour agrandir](020206A7.GIF)

|

Désavantagées par leur moins grande flexibilité d'exploitation et leur intensité capitalistique, la plupart des usines intégrées traditionnelles (cokerie-agglomération- haut-fourneau- aciérie- laminoirs) devront de plus, durant les quinze prochaines années, remplacer leurs coûteuses cokeries. Selon un scénario élaboré en 1996, on peut voir que 53% de l'acier produit en 2020 serait produit à partir de ferrailles, mais que 67 voire 100% de la production pourrait passer par un four électrique (autre qu'un four-poche) à un moment ou un autre du processus, les 33% obtenus à partir de fer neuf pouvant l'être à partir de préréduits. C'est alors la sidérurgie tout entière qui pourrait bien changer de paradigme technologique, et de visage.

|

|

|

Tous ces évènements techniques et économiques sont, comme on l'a vu, couplés de près ou de loin avec le développement du four à arcs. Un décor " darwinien " certes simplifié est ainsi planté pour les prochaines parties consacrées à l'évolution technologique de cet outil.

|

|

|

bibliographie

|

|

|

Les articles de la série "Histoire du four électrique" partagent une bibliographie commune.

|