|

Le Titanic à Southampton le 5 avril 1912 (coll. E. SAUDER) >

|

|

|

|

A night to remember(*)

|

|

(*) "Une nuit à retenir", titre du livre de Walter LORD consacré à la tragédie du TITANIC, expression anglaise devenue courante pour désigner le naufrage.

|

|

|

|

L'évènement a déjà été suffisamment relaté (et romancé) pour nous permettre, en ce qui nous concerne, d'en rester au faisceau factuel intéressant directement la métallurgie.

|

|

(*) Il est prévu pour maintenir le navire à flot avec les quatre premiers compartiments inondés. La brèche en concerne six...

|

La nuit du 13 au 14 avril 1912, le Titanic heurte à pleine vitesse un iceberg ; le choc n'est pas frontal mais consiste plutôt en un frottement appuyé du flanc immergé de la coque (la carène) tribord avec la glace. Nous verrons plus loin que ce fait a son importance. Le navire, extrêmement bien cloisonné (les bâtiments contemporains sont la plupart du temps moins compartimentés que le Titanic) présente une voie d'eau qui, pour n'être pas démesurée (sa surface calculée est d'un peu plus d'un mètre carré !), affecte la coque sur plus de 75 mètres de longueur, ce qui empêche ledit cloisonnement de sauver le navire(*). La coque se remplit progressivement par le premier tiers avant, et prend, en deux heures environ, une pente qui soulève la poupe hors de l'eau, et se brise. L'avant, rempli d'eau, sombre immédiatement, suivi quelques minutes plus tard par la partie arrière. Au matin, plus de 1.500 personnes auront péri noyées ou par hypothermie.

|

|

|

L'autopsie

|

|

(*) L'essai CHARPY mesure la résilience, ie la quantité d'énergie nécessaire pour briser un échantillon métallique à une température déterminée.

|

Du fait de son enfoncement dans la vase abyssale, la découverte de l'épave sous près de quatre mille mètres d'eau, en septembre 1985, par Robert BALLARD et son équipe du Woods Hole Institute, ne permit pas d'observer la "blessure" que la collision avait infligée au navire. Cette découverte fut suivie par plusieurs expéditions dont certaines remontèrent en surface des fragments de coque. Ces fragments ont été soumis aux examens métallurgiques classiques, tant morphologiques (micrographies, fractographies) que mécaniques (principalement essais CHARPY(*)) et chimiques (détermination de la composition de l'acier).

|

|

|

Par la suite, la zone de fracture fut enfin visualisée, par échographie, à travers 15 mètres de vase, montrant non pas une rupture erratique comme en aurait provoqué une déchirure ou une rupture des tôles, mais six entailles bien délimitées, linéaires et étroites, semblant suivre l'alignement des rives des tôles de bordé.

|

|

|

En 1910, les navires sont en effet construits en tôles fortes (30 millimètres environ) assemblées par rivetage à chaud. Une fois positionnée de manière à assurer le recouvrement des rives prescrit par le plan (ou le recouvrement entre la rive de la tôle et une membrure), une nouvelle tôle est assemblée à la coque par un premier rivet. Le trou est percé à travers les deux pièces à assembler superposées, à froid, avec un bélier mû à la vapeur. Puis on enfile dans ce trou le rivet forgé, réchauffé à 1100ĝ environ. La tige du rivet est engagée dans le trou jusqu'à la tête, puis on frappe l'extrémité de la tige à l'intérieur, jusqu'à obtenir la deuxième tête qui, plaquée contre la surface interne de la coque (tôle ou membrure), l'y tiendra fixée. La contraction liée au retour à la température ambiante assurera le serrage des tôles donnant l'étanchéité. La vérification de la qualité de l'assemblage se fait de manière quelque peu empirique : on tape la tête de rivet avec un marteau ; si on entend un bruit clair, le rivet est décrété bon ; si le son est sourd et indistinct, l'assemblage est à recommencer, l'ablation du rivet malade se faisant par perçage. 3 millions de rivets ont ainsi été posés pour assembler les 2.000 tôles de la coque du Titanic.

|

|

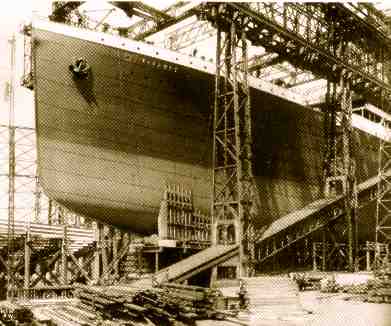

Le Titanic sur cale (cl. HARLAND & WOLFF) >

|

|

|

![Chimie comparée d'aciers du Titanic et d'un acier de construction navale contemporain (FOECKE, [2]), cliquez pour agrandir](011015B3.GIF)

|

La chimie de ces tôles a été analysée. Elle correspond à une analyse moderne de type AISI 1018 (classification américaine), c'est-à-dire à un acier doux à 0,2% de carbone. Par rapport à l'acier contemporain, on note cependant :

-une teneur assez élevée en soufre, de l'ordre de 0,065% à 0,70% contre un maximum actuel de 0,05%

- une teneur faible en manganèse,

- une teneur faible en azote,

- une teneur assez faible en oxygène.

|

|

(*) transition ductile-fragile : température du passage du mode de rupture de l'acier d'une rupture ductile à une rupture fragile. La rupture ductile se caractérise par une déformation plastique réduisant la section de la pièce aboutissant à la rupture. La rupture fragile se caractérise par la cassure franche, montrant un faciès caractéristique sur la surface rompue.

|

Le manque de manganèse (rapport Mn/S de 8 contre plus de 12 pour les aciers actuels AISI 1018) a laissé libre une grande partie du soufre (qui provenait d'un apport initial par le coke dans la fonte), qui a migré aux joints de grains, affaiblissant la cohésion du métal. En quantité suffisante, le manganèse aurait par ailleurs durci l'acier par solution solide et élevé de plusieurs dizaines de degrés la température de transition ductile-fragile (*) qui s'est révélée très élevée sur les échantillons examinés : entre 30ĝC et 70ĝC ! En conséquence, les tôles se situaient profondément dans le domaine fragile lors de la collision.

|

|

![métallographie comparée d'une tôle du TITANIC/tôle moderne (in FOECKE, [2]), cliquez pour agrandir](011015B4.JPG)

|

La métallographie a montré que l'acier des tôles était constitué de perlite (carbure de fer FeC3) en gros grains noyés dans une matrice de ferrite. Il est démontré que la forme, la taille et la distribution des îlots de perlite dans la matrice ferritique influencent la courbe des températures de transition ductile/fragile.

|

|

|

Les échantillons ont montré une importante dispersion de caractéristiques, tant chimiques que métallographiques, entre tôles du Titanic. Cette disperion traduit le manque de moyens de contrôle d'élaboration en conditions industrielles de l'époque et le fait que les essais de rupture par choc (essais Charpy) n'étaient alors pratiqués que pour les aciers à usage militaire.

|

|

|

La perforation des trous de rivets par choc à froid (bélier à vapeur) provoque classiquement une fissuration autour du trou ; les extrémités de ces fissures sont autant de points de concentration de contraintes à partir desquels peuvent s'initier des fractures de fatigue (ce qui n'est pas le cas du Titanic qui a coulé à son premier voyage) ou des ruptures fragiles. Ce procédé a d'ailleurs été interdit ultérieurement en construction métallique, et remplacé par le perçage au foret.

|

|

![rivet remonté de l'épave [2], cliquez pour agrandir](011015B5.JPG)

|

Quant aux rivets d'assemblage, l'examen de deux exemplaires a révélé la présence d'importantes inclusions de silicate de fer provenant du laitier d'élaboration, et étalées en couches lors du forgeage du rivet. Non seulement leur fraction volumique (9,3%) excédait trois fois la valeur considérée comme maximale, mais encore leur distribution géométrique était péjorative. Le martelage de la tête interne provoquait en effet une angulation importante de leur trajet, produisant une concentration de contraintes dans cette zone critique. De plus, lors de leur fixation, les rivets cédaient très rapidement leur chaleur au métal contre lequel ils étaient appuyés, aboutissant à un effet de trempe. En l'absence d'un traitement thermique ultérieur de détensionnement, cet effet fragilisait encore un peu plus le métal et l'aurait exposé, si le navire avait connu les effets du temps, à une corrosion sous contrainte dont les effets sont visibles sur les rivets examinés.

|

|

|

déductions industrielles

|

|

|

Il est intéressant de voir la manière dont l'analyse métallurgique renseigne sur les procédés sidérurgiques des années 1909-1911 où furent fabriqués les aciers du Titanic.

|

|

(*) Ce qui a provoqué le changement du titre de cet article, qui était, au début de nos investigations : "Bessemer a-t-il coulé le Titanic ?"

|

- Pour commencer, les résultats de ces analyses permettent d'innocenter le procédé Bessemer dans la production de l'acier de ces tôles. Dans ce procédé, en effet, le soufflage d'air comprimé à travers le bain métallurgique dissout une grande quantité d'azote. En l'absence de métallurgie secondaire à cette époque, la faible quantité retrouvée dans les tôles du Titanic (ainsi que la faible teneur en oxygène) permet de déduire qu'elles ont été produites à partir de lingots d'acier Martin(*). La faible teneur en oxygène indique aussi qu'il s'agissait probablement d'un acier semi-calmé (au silicium à l'époque ; la teneur est de 0.017 à 0.02% selon les échantillons du Titanic analysés).

|

|

four Martin dans les années cinquante (cl. DR) >

|

|

|

|

- La métallographie nous montre que le laminage était effectué à diverses températures. Dans la plupart des échantillons, les inclusions de sulfure de manganèse n'ont pas la forme fibreuse qu'elles acquièrent lorsqu'elles sont laminées au-dessus de leur point de fusion, mais sont déformées en lentilles, ce qui traduit un laminage à température relativement basse. D'évidence, le laminage n'a pas été suivi non plus de traitements thermiques du type trempe et/ou revenu.

|

|

|

- La variabilité des caractéristiques chimiques (notamment en phosphore), cristallographiques et mécaniques évoque un approvisionnement à travers tout le Royaume-Uni à l'époque de la fabrication des trois géants de cette série (Titanic, Olympic, Britannic) et traduit la petitesse des lots de fabrication (40 tonnes environ contre 500 actuellement).

|

|

|

L'anomalie métallurgique des rivets est plus étonnante. De nos jours, les aciers pour fixations sont considérées comme des aciers spéciaux. La présence d'inclusions de laitier dans l'acier à rivets semble démonter au contraire qu'à l'époque, la qualité de ces pièces semblait être considérée comme secondaire, peut-être du fait de leur redondance. Cette conjecture a été prise en défaut. Il faut néanmoins rappeler que seuls deux rivets (sur trois millions) ont été examinés, mais ils étaient tous deux de piètre qualité ; peut-être faudrait-il prélever des rivets encore fixés à l'épave pour ne pas subir un biais de recrutement (ramasser les rivets déjà détachés conduisant probablement à sélectionner les plus mauvais). Au cours de notre enquête documentaire, nous n'avons pu retrouver de publication concernant l'origine et la production industrielle des rivets. Les prochaines plongées sur le Titanic donneront à la recherche de nombreux autres rivets la prépondérance que leur rôle semble avoir eu dans le naufrage.

|

|

|

le naufrage repensé

|

|

|

Du fait de sa trajectoire et de la tentative d'évitement, le choc des quarante mille tonnes du navire avec l'iceberg a été tangentiel. Le bateau a défilé le long de la masse de glace sur laquelle il s'est appuyé, déterminant une déformation qui a été relativement progressive. Le scénario le plus probable consiste en une rupture de rivets métallurgiquement défectueux, cette rupture provoquant un transfert de la contrainte (contrainte statique de navigation augmentée de la contrainte de collision) sur les rivets avoisinants. Le caractère instantané de ce transfert a empêché le métal des rivets d'accomoder la concentration de contrainte et la redondance entre rivets n'a donc pas pu jouer. Peut-être les fissures provoquées en bords de trous de rivet dans la tôle du fait de la méthode de perforation ont-elles joué un rôle, mais c'est peu probable puisque les rivets examinés étaient cassés au niveau de la tête interne et non arrachés avec leurs deux têtes intactes.

|

|

|

Le scénario "ouverture des rivets" est crédibilisé par l'observation des conséquences d'une collision survenue en 1911 dans le Solent entre un des deux sister-ships du Titanic, l'Olympic, et un croiseur de la Navy. Sur la photo, on peut voir que des dizaines de rivets (environ 50) ont été "poppés" hors de leur logement par suite de la rupture de leur jonction tige-tête interne.

|

|

Trace d'impact dans le bordé de l'Olympic. On distingue les ouvertures des rivets rompus et expulsés de leurs trous [2] >

|

|

|

|

Le contact prolongé et appuyé entre la muraille du navire et la glace a donc probablement provoqué la fracture de rivets défectueux, et, par effet de domino, des rivets voisins, jusqu'à l'extrémité de la couture. Du fait de la vitesse du navire et du contact relativement "doux", les voies d'eau ont été réparties sur soixante-quinze mètres avant l'arrêt du navire. Dès lors, le cloisonnement était impuissant à contenir un envahissement du tiers avant de la longeur du bateau, qui s'est très vite mis à piquer du nez.

|

|

![schémas Ken Marshall in [1], cliquez pour agrandir](011015B7.GIF)

|

Trois phases du naufrage :

1) le bateau s'ouvre sur 76 mètres le long du contact avec l'iceberg, l'avant se remplit

|

|

![schémas Ken Marshall in [1], cliquez pour agrandir](011015B8.GIF)

|

2) le bateau se mâte

|

|

![schémas Ken Marshall in [1], cliquez pour agrandir](011015B9.GIF)

|

3) le bateau se brise

|

|

|

C'est au moment où la coque s'est mâtée poupe en l'air que la métallurgie des tôles a joué son rôle. La coque s'est brisée car elle ne pouvait supporter le poids de la partie émergée (qui contenait notamment tout l'appareil moteur). La rupture de caractère fragile s'est probablement amorcée sur les fameuses fissures de trous de rivets.

|

|

|

Conclusion de la première partie

|

|

|

Quatre-vingt ans après le naufrage, la caractérisation métallurgique des échantillons remontés de l'épave permet de bâtir un scénario plausible pour le naufrage le plus célèbre du XXe siècle, et éclaire les conceptions métallurgiques en construction navale en vigueur au XXe siècle naissant. Ce scénario doit cependant être affiné et confirmé par des examens de rivets supplémentaires dont la recherche sera le premier objectif des expéditions annoncées.

|

|

|

L'évolution des techniques procède souvent par essais et par erreurs. Les progrès de la chimie et de l'électronique ont permis une évolution connexe des connaissances métallurgiques, des méthodes de mesure et de contrôle industriel et des procédés sidérurgiques. Cette évolution a eu des conséquences sur l'architecture navale, que nous examinerons dans la deuxième partie de cet article. Nous verrons hélas qu'aux évolutions de la métallurgie peuvent correspondre de nouveaux naufrages.

|

|

|

Bibliographie

|

|

|

[1] BALLARD et Alii, "la découverte du Titanic", Glénat 1987 ;

|

|

|

[2] FOECKE T., "Metallurgy of the R.M.S. TITANIC", NIST, US Dept of Commerce, date inconnue (postérieure à 1996).

|

|

|

>>Rapport (en Anglais) disponible sur Internet (nécessite Adobe Acrobat®) : (T. FOECKE)

|

|

|

[3] PHILIBERT et Alii, "Métallurgie, du minerai au matériau", MASSON 1997.

|