|

|

les origines

|

|

|

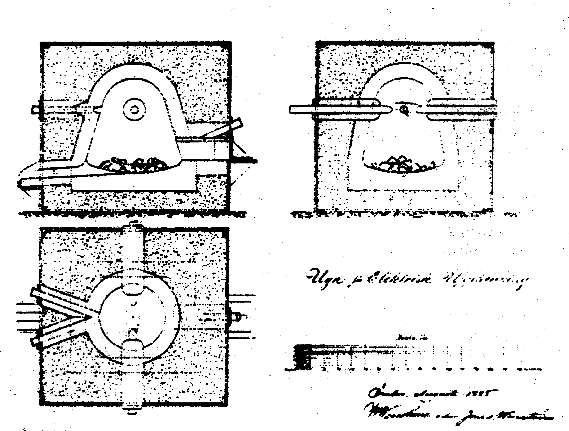

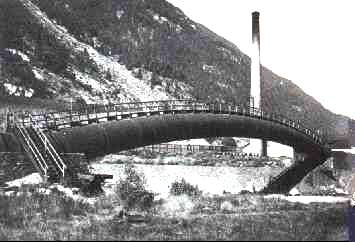

Dès 1885, suivant de peu l'avènement des premières sources d'électricité de puissance convenable, apparurent les premiers fours électriques. La géographie de ces sources d'électricité décida rapidement des zones où seraient mis au point les nouveaux procédés : Suède et Alpes françaises, régions d'hydroélectricité, furent les berceaux de l'électrométallurgie.

|

|

Alpes sidérurgiques

|

|

|

|

Si l'on exclut le four à induction de Ferranti, apparu en 1885, et dans lequel on pouvait fondre divers métaux en petites quantités, c'est le four à arc(s) qui prend la main dès l'origine et la garde jusqu'à l'époque contemporaine. On peut observer que le premier four à arc suédois est une machine à électrodes horizontales où l'arc ne touche pas le bain. C'est qu'il n'est question, à cette époque, que d'utiliser la température extrême de l'arc pour fondre des oxydes réfractaires qu'aucune combustion ne peut égaler.

|

|

|

En France, les débuts du four à arc se situent dans le Dauphiné à La Praz près de Grenoble (Froges) à partir de 1887 avec Héroult, à Venthon dès 1898 où Girod étudie la métallurgie du Vanadium et d'autres ferro-alliages, dans la vallée de la Romanche où Keller démarre l'électrochimie à partir de 1902. Girod quitte Venthon en 1903 pour fonder les aciéries d'Ugine. Le four à arcs est initialement cantonné à un rôle de réacteur chimique, ouvrant une filiation qui dure jusqu'à nos jours dans la préparation du ferro-chrome, du ferro-silicium, et du ferro-tungstène (1899), du ferro-nickel, du ferro-vanadium par réduction de leurs oxydes par le carbone. Ces réactions étant endothermiques, c'est l'arc électrique qui fournit l'énergie de réaction.

|

|

|

La période "électrochimique"

|

|

|

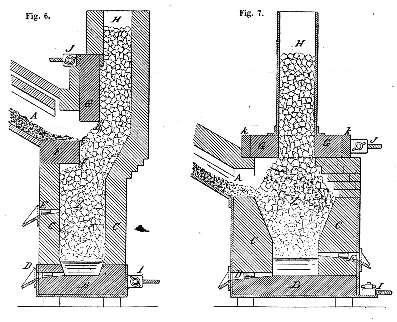

Le four à arcs n'est donc pas à l'origine un instrument de fusion, ni même de préparation exclusive de métaux. Observons ce qu'est le four d'Héroult en 1887, date du premier brevet. Dans une cuirasse de tôle, une sole conductrice en charbon apporte à la fois la résistance à la chaleur et le potentiel chimique de réduction. L'unique électrode est verticale (l'électricité étant produite par des dynamos et non des alternateurs, le four fonctionne en courant continu), et plonge directement dans la cavité du creuset. Le circuit électrique se referme par la sole qui est conductrice, d'où un câble relie la dynamo.

|

|

|

Dans ce creuset carboné, l'on opère des fusions d'oxydes qui, selon leur nature, vont réagir ou non avec le carbone. C'est ainsi que par exemple la silice est réduite en ferro-silicium. Des trous étagés servent à la coulée de l'acier et du laitier. La robustesse et l'heureuse simplicité de la cuirasse du four et de son système porte-électrodes lui permettent des campagnes qui vont de quelques semaines à plusieurs mois.

|

|

|

A Froges, on s'en sert initialement pour la fabrication d'aluminium par carbochimie. A Froges et en Romanche, il est utilisé ensuite à la fabrication de carbure de calcium, dont on se sert pour les lampes à acétylène. Parallèlement à ces premiers réacteurs électro-chimiques, le four à arcs est aussi utilisé pour produire du corindon artificiel, fabrication qui ouvrira la voie à toute une descendance de fours électriques utilisés par les réfractoristes dans le domaine des électrofondus.

|

|

|

l'ère du ferrochrome

|

|

|

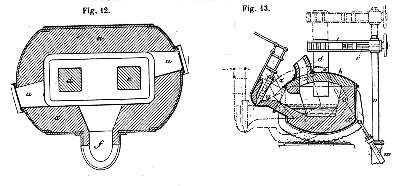

C'est la production de ferrochrome qui va être à l'origine d'une évolution décisive de l'appareil d'Héroult. La fabrication de ce ferro rencontre un très grand succès, divisant le cours de cette matière par presque trois et condamnant sa production au cubilot ; mais les clients sont intéressés par du ferro-chrome à basse teneur en carbone, évidemment impossible à élaborer dans un creuset en charbon. Héroult a un trait de génie : il n'est plus tenu de conserver un garnissage conducteur puisque la charge elle-même est conductrice : il peut alors remplacer le garnissage de charbon de son four par un réfractaire, la chromite.

|

|

|

On fait maintenant éclater l'arc entre une première électrode et la charge, un deuxième arc en série jaillissant entre la charge et une seconde électrode qui assure le retour du courant. Si une telle disposition existait déjà chez Keller pour la préparation de carbure de calcium, elle n'avait pas alors pour but d'éviter le contact avec du carbone. Le ferrochrome produit à la Praz n'a plus qu'une teneur de 2 à 6% de carbone. On crée même à La Praz le premier automatisme de régulation d'électrodes : au moyen de deux voltmètres placés en dérivation, l'on s'assure de l'existence des deux arcs, et leur impédance sert à commander le déplacement des mâts porte-électrodes qui conditionne la géométrie des arcs.

|

|

|

vers la "configuration moderne"

|

|

|

Au mois de mars 1900, une étape supplémentaire est franchie sur la route du four Héroult vers le fer. Dans le creuset à deux électrodes, on remplace le garnissage de chromite par de l'oxyde de fer pur. On obtient, avec le carbone des électrodes, du fer fondu carburé, que l'on peut affiner, après fusion et retrait des électrodes, dans le creuset sans carbone par échanges chimiques avec le laitier, que l'on fait s'écouler par une tuyère à laitier surélevée par rappport au trou de coulée. Cette fabrication ne prend pas d'ampleur en raison de son très mauvais rendement énergétique : la réduction du fer produit du monoxyde de carbone qui ne peut agir avec la charge pour participer à sa réduction et brûle en pure perte au-dessus du creuset. La concurrence du haut-fourneau, dont la cuve tout en hauteur lui permet d'utiliser efficacement le pouvoir réducteur de ce monoxyde et de rentabiliser l'énergie et le carbone enfournés, tue dans l'oeuf le réacteur de réduction du fer. De même, faute de pouvoir établir des bilans dynamiques en mesurant la composition et le débit des gaz qui quittent le bain, on se trouve en fin de réduction tantôt avec un métal oxydé qu'il faut réduire et recarburer, tantôt avec un métal carburé qu'il faut affiner.

|

|

économiseur ; le minerai est préchauffé et préréduit par le CO qui sort du four

|

|

|

tunnel préchauffeur et préréducteur de minerai, connecté à la sortie des fumées du four

|

|

|

(*) pas tout à fait : il existe néanmoins quelques-uns de ces bas-fourneaux électriques, notamment au Mexique et au Brésil.

|

Mais ce procédé mort-né(*) n'en constitue pas moins l'étape ultime vers le four électrique à acier opérant par fusion. Dans ses tentatives d'améliorer le rendement du four électrique de réduction du fer, Héroult invente le préchauffage de la charge et le four à arcs immergés (qui trouvera fortune dans les fours à ferros encore en usage de nos jours).

|

|

|

du réacteur électrochimique au four à acier

|

|

|

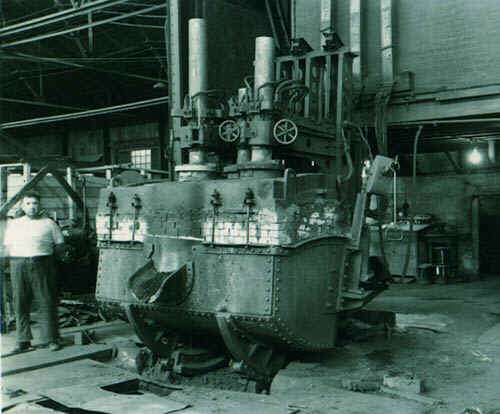

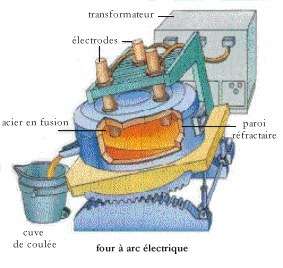

Le four d'Héroult reçoit encore quelques perfectionnements. Le remplacement du charbon par des oxydes réfractaires a l'avantage de mieux isoler thermiquement la carcasse et donc d'économiser la chaleur. Dans ce même but, on ferme le four d'une voûte à travers laquelle passeront les électrodes. Le four se trouve juché sur deux secteurs ronds, afin de le rendre basculant. La configuration définitive du four d'aciérie est dès lors acquise.

|

|

|

On charge dans le four à deux électrodes alimentées par une dynamo de 400 chevaux 2.500 kg de riblons et de ferrailles, tire-fonds, éclisses de rails (ou de la fonte, liquide ou solide) ; la fusion demande cinq heures, le premier décrassage 15 minutes. Par addition d'environ 60 kg de minerai de fer (et probablement d'un peu de chaux), on forme un laitier oxydant qui décarbure le métal ; la fusion et l'évacuation demandent 30 minutes. La désulfuration se fait avec du carbure de calcium jeté dans la scorie. On fabrique ainsi deux laitiers consécutifs. L'épuration terminée, on met l'acier à la nuance précise en trempant une électrode ou des morceaux de charbon (carbone) et en ajoutant les additions de ferro-silicium, ferro-manganèse ou aluminium requises. Avec les prises d'échantillon et les soins à la coulée, le cycle est de huit heures.

|

|

|

Le 9 octobre 1900, Héroult coule ainsi le premier acier obtenu par fusion à l'arc électrique. Dès le 28 décembre 1900, le procédé, devenu industriel, permet une expédition de 8.890 kg de lingots pour essieux aux déjà renommées Forges du Creusot de Schneider et Cie.

|

|

|

Mais on ne s'en tient pas là. Le four est encore perfectionné, les mâts porte-électrodes sont maintenant fixés à la carcasse du four elle-même, les électrodes suivant ainsi le four dans ses basculemements au gré des besoins du décrassage ; on ajoute des portes de décrassage et de chargement.

|

|

|

naissance de la métallurgie secondaire

|

|

|

Conscient des faiblesses de son four concernant la productivité (une coulée de 3 tonnes demande huit heures), Héroult ses collaborateurs au nombre desquels Charles Combes et M. Saladin ont l'idée de coupler le four avec un convertisseur Bessemer dont il reçoit le métal liquide. Le four électrique n'a plus alors qu'un rôle d'ajustement thermique, d'épuration par échanges chimiques avec des laitiers synthétiques (désulfuration, déphosphoration), et de mise à la nuance. Il ne s'agit pas stricto sensu d'une métallurgie en poche, mais le four électrique de ce procédé "Duplex" n'en constitue pas moins, dès janvier 1903, la première installation connue spécifiquement dévolue à la métallurgie secondaire, et l'ébauche d'un four-poche qui ne verra le jour que cinquante ans plus tard en Suède chez ASEA.

|

|

|

conclusion

|

|

(*) Froges entrera bientôt dans la Société de Froges, Alais (Alès) et Camargue, rebaptisée ultérieurement Péchiney. Péchiney, bien connu comme producteur d'aluminium, a été également sidérurgiste et chimiste entre 1972 et 1982 (Péchiney-Ugine-Kühlmann), et a toujours une activité dans les ferro-alliages (Péchiney Electro-Métallurgie, notamment en Savoie à La Léchère près d'Albertville).

|

Durant ces trois ans, ce sont toutes les bases de l'électrosidérurgie qui sont donc jetées aux aciéries de Froges(*) à La Praz.

|

|

|

bibliographie

|

|

|

Revue de Métallurgie, 1905

|

|

|

BAL M.-F., "Ugine au XXe siècle", PUG 1994

|

|

|

BECKER, "le four électrique", CESSID 1997

|

|

|

SICHERI F., "La Romanche au temps des usines", PUG 1995

|

|

|

liens

|

|

|

Une biographie de Héroult préssntée par une étudiante en histoire le site

|

|

|

directions de recherche

|

|

|

Afin de préparer des articles connexes et une version enrichie de cet article, nous recherchons des renseignements et documents concernant :

|

|

|

- les brevets de MOISSAN,

|

|

|

- l'usage du four à arcs dans la préparation d'aluminium,

|

|

|

- l'histoire de l'usine de La Praz,

|

|

|

- le four électrique avant 1970,

|

|

|

- l'électrométallurgie et l'industrie des ferro-alliages en Savoie (notamment l'usine de La Léchère).

|

|

|

Pour nous contacter, vous pouvez utiliser le lien présent en bas de page.

|