|

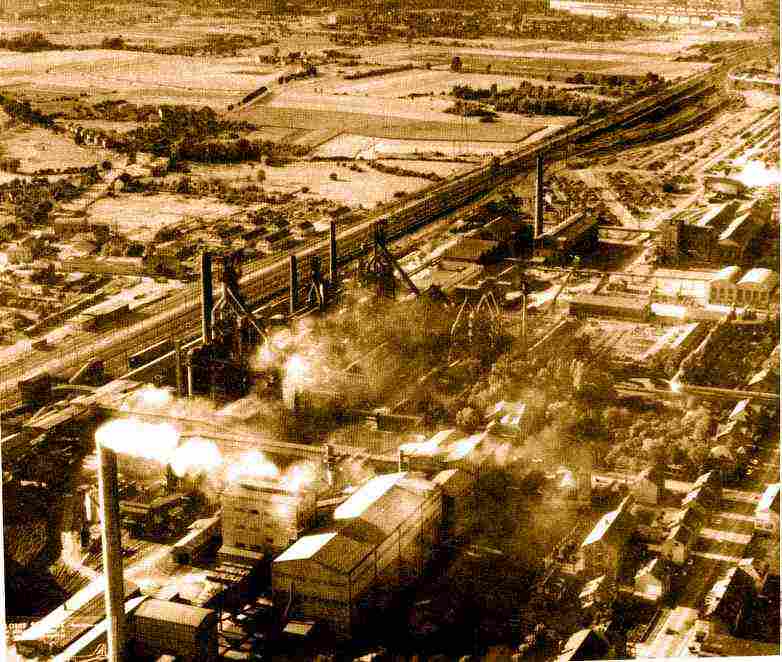

Usine d'Uckange vue de la Moselle >

|

|

|

![situation d'Uckange [source : Républicain Lorrain], cliquez pour agrandir](020128A0.JPG)

|

situation d'Uckange [source : Républicain Lorrain]

|

|

|

Uckange et les fontes spéciales

|

|

(*) ie la fonte neuve issue du haut-fourneau, moulée et refroidie, est remise en fusion (en cubilot ou en four électrique) afin d'être moulée, le plus souvent en composants mécaniques.

|

A côté de Pont-à-Mousson, qui réserve toujours en 2002 sa production de fonte à ses propres fabrications de tubes et accessoires en fonte, et d'une production de fonte de moulage à Isbergues (Nord) aujourd'hui arrêtée, Uckange s'est spécialisée dans la production de fonte dont la plus grande part était commercialisée en tant que fonte neuve de moulage.(*)

|

|

(*)Fonte à graphite sphéroïdal : fonte dans laquelle une injection de magnésium conduit à une précipitation du carbone de la fonte sous forme de grains arrondis et donc à une fonte malléable de fragilité très réduite aux chocs par rapport à une fonte ordinaire.

|

Bien qu'Uckange ait fabriqué aussi des fontes d'affinage, vendues liquides à des aciéries Thomas, Martin ou à l'oxygène de la région, c'est cette production de fonte de moulage qui singularise Uckange : ici, la fonte est le produit fini aux caractéristiques souvent particulières (voir les fontes à graphite sphéroïdal)(*). Ce produit fini dès le haut-fourneau impose des contraintes sur la composition chimique du minerai : les teneurs en phosphore, en manganèse et en silicium, ainsi qu'en autres oligo-éléments (Ti, Cr, V, Ni...) ont une importance déterminante sur le produit fini, ce qui explique que l'usine ait finalement exclu (à partir de 1970 environ) le minerai lorrain, phosphoreux, de ses enfournements, pour n'exploiter que des hématites d'importation : la déphosphoration ne pouvant intervenir que lors de la conversion de la fonte en acier.

|

|

|

chronologie de l'usine d'uckange

|

|

|

1890 : demande d'autorisation de construire à Uckingen (Moselle annexée à la suite de la guerre de 1870) une usine à fonte présentée par les frères STUMM, industriels sarrois (usine sidérurgique de Neunkirchen), propriétaires dans la région de mines de fer (Ste-Marie-aux-Chênes). La construction du premier HF démarre en décembre 1890.

|

|

|

1904 : l'usine comporte 6 hauts-fourneaux. La fonte est transformée par les aciéries sarroises.

|

|

|

1919 : après la première guerre mondiale, l'usine est placée sous séquestre, puis devient, avec les concessions minières des frères STUMM la propriété des Forges et Aciéries du Nord et de Lorraine (FANL). Par suite de conventions juridiques, Uckange conserve des liens avec l'usine sarroise de Neunkirchen.

|

|

|

1928-1935 : Quatre hauts-fourneaux sont modernisés, période où l'usine acquiert sa physionomie actuelle.

|

|

|

1920-1960 : hors la période 1939-1945, l'usine poursuit l'exportation de fonte vers l'industrie sarroise qui constitue son principal débouché.

|

|

|

1962 : arrêt de la centrale électrique de l'usine ; le gaz de haut-fourneau est évacué par gazoduc vers la nouvelle centrale électrique commune de la sidérurgie sise à Richemont.

|

|

|

1965 : "Plan professionnel" de la sidérurgie et première restructuration. L'usine de Saulnes (appartenant à la famille RATY) est réunie à celle de la FANL au sein de la nouvelle Société des Hauts-Fourneaux Réunis de Saulnes et Uckange (HFRSU). Alors que Saulnes ne poursuit que la fabrication de fonte électrique (fontes Raty), toute la production à partir de minerai est concentrée à Uckange. La production s'oriente vers les fontes de moulage pour laquelle l'usine d'Uckange abandonne les minerais lorrains pour des minerais d'importation. La capacité atteint 1 Mt/an.

|

|

|

1976 : réfection du HF4 ; au terme de cette réfection, l'outil restera en sommeil jusqu'en mars 1989 !

|

|

(*) Les usines UNIMETAL de Neuves-Maisons et ASCOMETAL-Hagondange appartenant à la filière électrique, ne consomment que peu de fonte ; bien qu'en filière électrique, l'usine UNIMETAL de Gandrange pratique un enfournement partiel de fonte liquide.

|

1986-1988 USINOR-SACILOR devient majoritaire dans HFRSU. Ses activités lorraines sont restructurées autour de SOLLAC (produits plats), UNIMETAL (produits longs), ASCOMETAL (aciers spéciaux), LORFONTE (fonte des usines de Hayange, Rombas, Serémange, Uckange, alimentant l'aciérie SOLLAC de Serémange)(*)

|

|

|

1989 : Après une modernisation (instrumentation du fourneau de manière à lui permettre un pilotage informatique), le HF4 est redémarré pour une courte campagne au cours de laquelle sera expérimentée la torche à plasma (procédé P.T.M).

|

|

|

1991 : fermeture de l'usine

|

|

|

Anatomie d'une usine à fonte

|

|

|

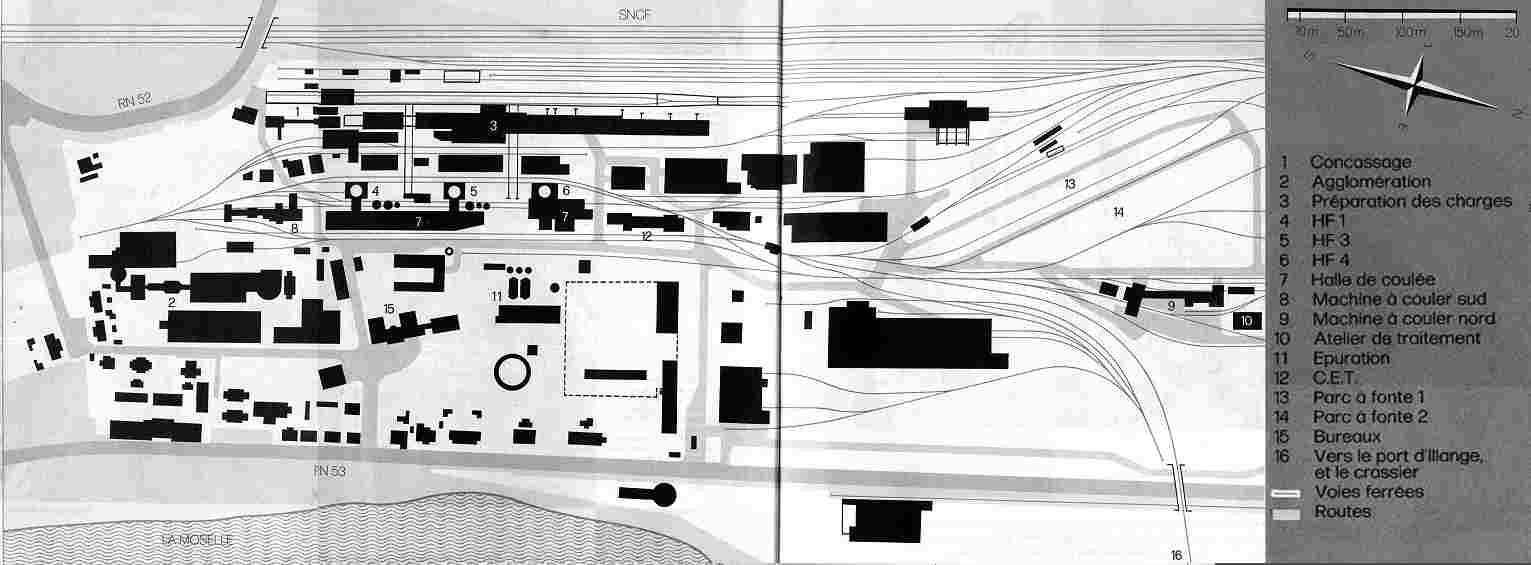

Examinons la consistance de l'usine d'Uckange en 1974, typique d'une usine lorraine née à la fin du XIXème siècle et continuellement améliorée par la suite.

|

|

|

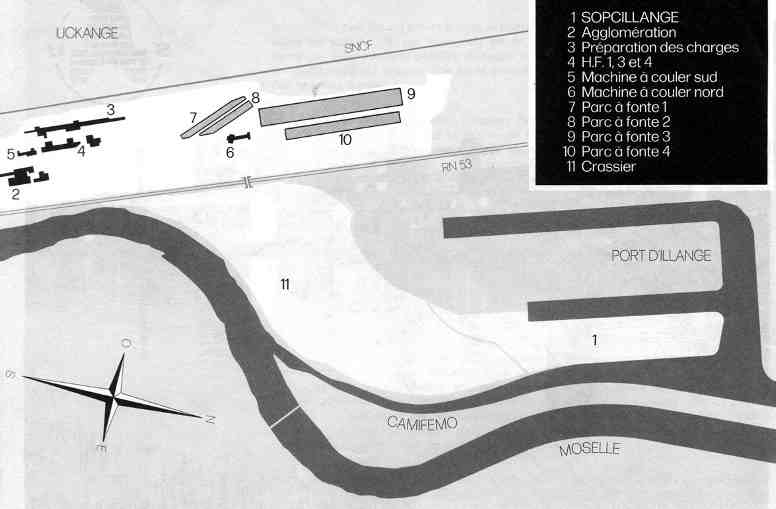

Uckange a été favorisée par son emplacement, à 7 km au sud de Thionville, en bord de Moselle, au débouché des vallées de la Fensch et de l'Orne, à proximité du port fluvial d'Illange. Elle était également desservie par l'important axe ferroviaire Dunkerque-Bâle, et, vers la fin de son existence, par l'autoroute Thionville-Metz-Nancy. Elle possédait un raccordement au réseau ferroviaire privé SACILOR-SOLLAC Orne-Fensch

|

|

(*) les caractéristiques mécaniques des fontes phosphoreuses sont moins bonnes. Le phosphore de la "minette" lorraine passe intégralement dans la fonte.

|

Jusqu'en 1972, l'usine était alimentée en minerai lorrain par la mine IDA (Ste-Marie-aux-Chênes), qui lui livrait le minerai par un convoyeur aérien long de 18 km. L'abandon des fontes phosphoreuses observé en fonderie conduisit ensuite Uckange, (comme sa voisine Pont-à-Mousson)(*), à passer aux hématites d'importation ; ce minerai a de plus l'avantage d'être plus riche, et donc de produire moins de laitier par tonne de fonte et, entraînant corrélativement une moindre mise au mille de coke.

|

|

|

La situation fluviale de l'usine a favorisé la reconversion en minerais non-phosphoreux arrivant d'outre-mer via Rotterdam et transbordés sur des barges à gabarit rhénan : minerais hématites du Brésil et de Mauritanie et magnétites de Suède ou du Canada, sous forme de fines d'agglomération ; les hématites brésilienness, australiennes, norvégiennes arrivaient sous forme rocheuse, enfournés directement en haut-fourneaux après simple criblage, tandis que les fines étaient passées en agglomération LURGI classique sur grille de 75 mètres carrés d'une production de 2000 tonnes/jour en minerai lorrain ou 3000 t/j en minerai à 60% de fer. La spécifité des nuances de fontes fabriquées à Uckange nécessaitait d'éviter les mélanges et imposait des précautions de purgeage de l'installation de préparation des charges à chaque changement de nuance (et spécialement lors de passages du minerai lorrain aux minerais non-phospohoreux), ainsi que des parcs à minerai nombreux et bien séparés afin d'éviter des mélanges qui se seraient traduits par une imprécision sur la composition chimique des enfournements.

|

|

|

Quant au coke, il était livré sur le site par voie ferroviaire, depuis la cokerie sarroise de Fürstenhausen et de celles des Houillères du Bassin de Lorraine (Carling, Marienau, etc), à raison de plus d'un train complet de coke par jour (soit 40 à 50.000 tonnes de coke par mois).

|

|

|

En 1974, Uckange possédait trois hauts-fourneaux dont les caractéristiques sont résumées ci-dessous.

|

|

|

HF1 7 mètres volume utile 1002m3 14 tuyères, contrepression, GGV

HF3 6,5m, 710 m3, 14 tuyères,

HF4 6,5m, 710 m3, 16 tuyères, GGV

|

|

|

Chacun des trois HFx était autant que possible spécialisé dans un type de fonte, avec les changements d'allure ou d'enfournements le moins fréquents possibles. Le chargement, largement automatisé, se faisait à travers de bandes transporteuses déversant les matières à enfourner (coke, minerais agglomérés et rocheux dont le minerai de manganèse, castine) dans des silos d'où ils étaient ensuite extraits et chargés au gueulard (la technologie de l'époque était encore exclusivement le gueulard à cloche).

|

|

|

Le HF4, qui nous intéresse plus particulièrement en raison du projet culturel auquel il sert de support, possède une cuirasse rivetée de 60 mm d'épaisseur au creuset et de 40 mm à la cuve. Le système de chargement recourait comme au HF3 aux bennes Staehler (bennes à fond ouvrant hissées verticalement au monte-charge et transférées ensuite au gueulard par une passerelle horizontale). le HF1 recourait à un classique système de chargement par skips.

|

|

(*) ce gazoduc est à présent un obstacle majeur à l'aménagement culturel du HF d'Uckange, comme on peut le voir dans 'le point sur le projet Uckange'

|

Le gaz de gueulard était épuré et la partie non-consommée sur place (chaudières à vapeur alimentant les turbo-soufflantes des HFx) était déversée dans le gazoduc commun à toute la sidérurgie alimentant la centrale coopérative de Richemont(*). Uckange fournissait environ 10% du total du gaz valorisé à Richemont, distante de 5 kilomètres.

|

|

|

Le laitier était déversé liquide sur le chantier d'une entreprise co-traitante qui le vendait (remblais routiers, cimenteries) ; le reliquat allait au crassier.

|

|

|

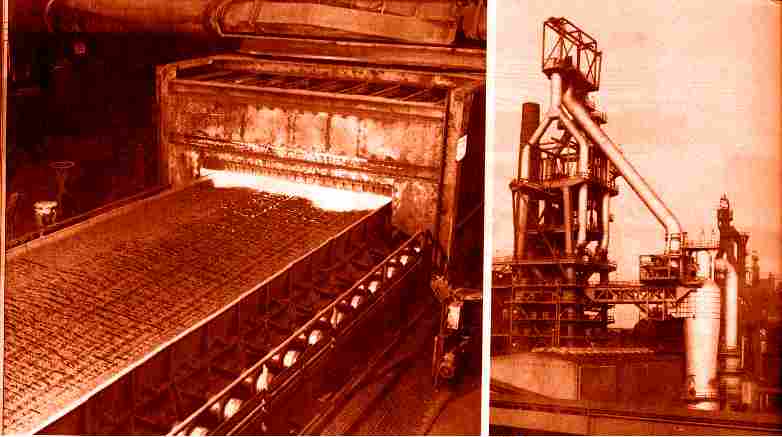

A sa sortie des hauts-fourneaux, la fonte était désulfurée par insufflation de carbure de calcium ou de carbonate de soude en fond de poche. L'addition de ferrailles ou de ferro-alliages permettait de régler la composition chimique exacte de la fonte.

|

|

|

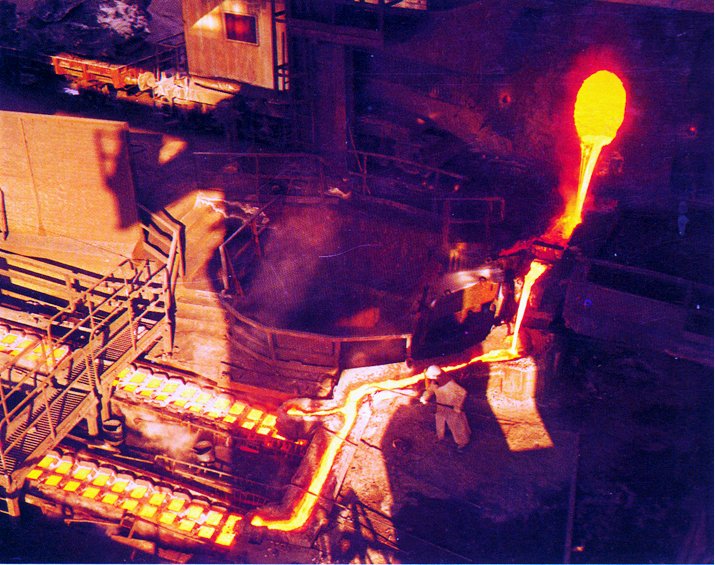

La clientèle particulière d'Uckange entraînait la livraison de la fonte sous forme solide, en petites gueuses (ou "gueusets") de 13 kg ; l'usine en produisait entre 12 et 20.000 par jour pour une masse totale de 1600 à 2000 tonnes. Ces gueusets étaient fabriqués sur deux machines à couler composées chacune de deux chaînes sans fin parallèles, composées d'une suite de lingotières doubles remplies de fonte liquide sous le bec d'un répartiteur recevant la fonte d'une poche ; à l'autre bout de la chaîne, le gueuset solidifié tombait des lingotières dans des wagons. La composition de la fonte de chaque poche était vérifiée avant que le wagon soit autorisé à partir vers les parcs à fonte.

|

|

|

Troisième particularité morphologique de l'usine d'Uckange, après le parc à minerai très différencié et la coulée en gueuses, le parc à fonte permettait de trier la fonte par nuance ou bien par coulée lorsque celles-ci correspondant à une commande induviduelle d'une nuance bien particulière. Le stock représentait environ 2 à 3 mois de fonctionnement de l'usine selon les nuances (en proportion, cela équivaudrait, pour une usine telle que Sollac-Fos, à un stock de 1 Mt de bobines !)

|

|

|

En 1974, Uckange employait 900 personnes : 600 Français, 200 personnes originaires de divers pays du Maghreb, 150 Italiens. Plus de 460 travailleurs étaient logés par la société à Uckange ; l'usine avait construit une cantine, des fouyers et dortoirs pour travailleurs célibataires, ainsi qu'un centre d'apprentissage transféré ensuite à l'enseignement public (C.E.T.)

|

|

|

En 1985, le haut-fourneau 3 est définitivement éteint ; le HF 1 produit de la fonte d'affinage pour les aciéries de la région tandis que le HF4 est spécialisé dans les fontes spéciales de moulage.

|

|

|

les essais "Plasma"

|

|

(*)Le charbon "cru" est en effet en partie composé d'hydrocarbures volatils qui sont craqués à haute température en absorbant de l'énergie.

(**) Une torche à plasma a aussi été exploitée durant quatre ans à l'usine PARIS-OUTREAU de BOULOGNE, mais il s'agissait de hauts-fourneaux produisant du ferro-manganèse.

|

Au cours des années 1980, la sidérurgie lorraine est à l'affût de solutions techniques pour son avenir. La production de fonte dans les petites unités lorraines (hauts-fourneaux de 6 à 10m au creuset, affinant souvent de la "minette" à 34% de fer), est moins rentable que dans les grosses unités littorales de Dunkerque (HF4 de 14 m au creuset mis en service en 1974) ou Fos-sur-Mer, exclusivement alimentées en minerai hématite importé à 60% de fer ou plus. Les caractéristiques et conditions d'exploitation des hauts-fourneaux lorrains conduisent à une surconsommation de coke qu'il est tentant de réduire à l'aide d'une injection de charbon, 30% moins onéreux, pulvérisé aux tuyères ; l'inconvénient de cette technique est d'abaisser la température de flamme (*) et nécessite des artifices afin de la maintenir. Parmi ces artifices, l'utilisation de la torche à plasma a fait l'objet de trois campagnes de tests pour laquelle l'usine d'Uckange a servi de banc d'essai industriel pour toute la sidérurgie(**).

|

|

(*)Le charbon "cru" est en effet en partie composé d'hydrocarbures volatils qui sont craqués à haute température en absorbant de l'énergie.

(**) Une torche à plasma a aussi été exploitée durant quatre ans à l'usine PARIS-OUTREAU de BOULOGNE, mais il s'agissait de hauts-fourneaux produisant du ferro-manganèse.

|

La température intervenant dans la cinétique et l'orientation des réactions chimiques au niveau de la zone active du haut-fourneau, elle a également une influence sur la qualité de la fonte et sur la marche du haut-fourneau, qu'il s'agit d'évaluer. Dans un premier temps, on essaie une surchauffe modérée du vent au moyen d'une torche à plasma de 2,2 MW implantée sur la conduite de vent chaud alimentant la circulaire. Le test est essentiellement destiné à vérifier l'aptitude d'un instrument de haute technologie fabriqué par AEROSPATIALE à fonctionner durablement en contexte sidérurgique (intervalle entre révisions, en exploitataion industrielle, supérieur ou égal à 4 semaines ne nécessitant pas d'arrêt spécifique du haut-fourneau pour la maintenance). Ce premier essai est concluant sur ce plan ; il débouche aussi sur une économie de 4 kg de coke par tonne de fonte, pour un réchauffage du vent limité à 40'C.

|

|

|

Le second essai explore la configuration industrielle du procédé. Cette fois, la torche est implantée sur le busillon d'une tuyère. Trois semaines d'essai, à la fin de l'hiver 1986, confirment la fiabilité de la torche et l'absence de conséquences sur le busillon et de la tuyère.

|

|

|

Le troisième essai consiste à équiper six tuyères sur les quatorze du HF1 qui a déjà subi les deux autres essais, durant deux ans (fin 1986-fin 1988). Cette fois, le vent chaud passe de 1150'C à 1350'C en valeur moyenne (1650'C sur les tuyères équipées), et on peut injecter 120 kg/tf de charbon ; la mise au mille de coke diminue [B. COLNOT n'est pas parvenu à retrouver ces données de mise au mille au moment où nous décidons de ne plus les attendre pour publier cet article]. Mais l'électricité est chère. Mais EDF ne semble pas comprendre l'intérêt de ces tests dont il est partie prenante, et qui peuvent ouvrir un nouveau débouché pour son "produit". Techniquement concluante, l'expérience est arrêtée pour quatre centimes du kilowattheure.

|

|

|

la fermeture

|

|

|

Courant 1988 est créée la branche "˙Fonte lorraine˙" d'Usinor-Sacilor (voir 'Usinor, histoire d'un nom' sur la genèse du groupe Usinor-Sacilor) qui intègre Uckange aux côtés des hauts-fourneaux d'Hayange et de Rombas (cokerie de Serémange, HF P3, P4 et P6 de Patural apportés par SOLLAC, agglomération et HF R5 et R7 de Rombas apportés par SACILOR et agglomération HF U1 et U4 et machines à couler d'Uckange apportés par HFRSU.)

|

|

|

Entre 1989 et 1990, l'usine bénéficie d'un programme d'aménagement de plus de 90MFrF valeur 1990 (environ 15 M€), avec notamment une unité de broyage et de conditionnement du charbon d'injection (reflet du succès des expériences Plasma) et l'installation d'une nouvelle salle de contrôle comportant l'automatisation de la conduite). La fermeture du site, annoncée contre toute attente en juillet 1991, déstabilise la ville. Après divers mouvements sociaux, l'usine est définitivement arrêtée le 17 décembre de la même année. Une association, MECILOR, regroupant d'anciens cadres et salariés de l'usine, des responsables syndicaux, des archivistes, des historiens et des travailleurs sociaux de la région, est immédiatement créée afin d'engager une reconversion du site, avec conservation de certaines installations (HF 4, ses dépendances et les grands bureaux). Le projet de cette Association est bien plus qu'un projet muséal˙: c'est un projet de vie, qui sera décrit dans l'article 'Uckange, un projet pour la renaissance'.

|

|

|

COLNOT B., "L'utilisation du plasma au haut-fourneau, l'expérience d'Uckange", rapport HFRSU, mai 1986

FRISARI J.-C., "˙Evolution des planchers de coulée et du métier de fondeur˙", document interne département fonte SOLLAC-FOS, 1994.

MIOCHE Ph., WORONOFF D., "˙Le patrimoine sidérurgique en Lorraine, un enjeu d'avenir˙", L'Archéologie industrielle, décembre 1995.

"Actualités Industrielles Lorraines", nĝ 147, avril 1974

|